میلگرد بستر در آیین نامه و مقررات ملی ساختمان، به عنوان یک روش تقویت دیوار در راستای افقی، معرفی شده است. این المان دارای ضوابط ظاهری، مشخصات مکانیکی و دستورالعمل های اجرایی است که رعایت آن ها بسیار مهم است. این مقاله، 0 تا 100 میلگرد بستر را بررسی کرده و به تمامی ضوابط آن پرداخته است.

میلگرد بستر چیست ؟

میلگرد بستر یک المان تقویتکننده فولادی است که به صورت افقی در بین رج های ملات دیوارهای بنایی قرار می گیرد. این محصول از مفتول های فولادی آجدار با ضخامت متداول ۴ میلی متر ساخته شده و با پوشش گالوانیزه یا ضد زنگ محافظت می شود تا در برابر رطوبت و فرسایش مقاوم باشد.

وظیفه اصلی میلگرد بستر، افزایش مقاومت دیوارها در برابر نیروهای جانبی مانند زلزله و باد است. این المان با ایجاد پیوستگی و یکپارچگی بین اجزای دیوار، تنش های وارده را به طور یکنواخت توزیع میکند و از ترک خوردگی دیوار جلوگیری می کند.

میلگرد بستر در دو نوع اصلی نردبانی و خرپایی تولید می شود و مطابق با ضوابط مبحث هشتم مقررات ملی ساختمان و پیوست ششم استاندارد ۲۸۰۰، به عنوان یکی از روش های مهار لرزه ای دیوارها، شناخته می شود.

میلگرد بستر چگونه تولید می شود ؟

تولید این المان فولادی، طی فرایندی دقیق و چند مرحله ای در کارخانجات مجهز انجام می شود. این مراحل شامل :

- آماده سازی و کاهش قطر مفتول (کشش سرد) : فرآیند تولید با کلافهای مفتول ۵.۵ تا ۶.۵ میلیمتری آغاز میشود که در مرحله کشش سرد (Cold Drawing) به قطر استاندارد ۴ میلیمتر میرسند. این عملیات علاوه بر کاهش قطر، سختی و مقاومت کششی مفتول را افزایش داده و شرایط لازم برای عملکرد مطمئن این المان را در برابر نیروهای جانبی را فراهم میکند.

- آجدار کردن مفتول ها : برای اتصال محکم میلگرد بستر با ملات بستر، سطح مفتول های ۴ میلیمتری باید آجدار شود. این آج ها توسط دستگاه های مخصوص، روی سطح مفتول ایجاد می شوند. آجدار بودن سطح، چسبندگی مکانیکی را به حداکثر رسانده و از لغزش میلگرد داخل درز بستر جلوگیری میکند.

- شکل دهی و جوشکاری مقاومتی : در این مرحله، مفتول های طولی آجدار و مفتول های عرضی توسط دستگاه های تمام اتوماتیک بهصورت دقیق کنار هم قرار میگیرند تا این المان فولادی به شکل خرپایی یا نردبانی ساخته شود. دستگاه، مفتول های طولی را موازی و با فاصله مشخص هدایت کرده و همزمان مفتول های عرضی را بر اساس نوع محصول برش یا خم می دهد. همزمان در نقاط تقاطع، با جوشکاری مقاومتی (Resistance Welding) و اعمال فشار و جریان الکتریکی، اتصال یکنواخت و مستحکمی ایجاد می شود. در پایان، میلگرد بستر تولید شده در طول های استاندارد (معمولاً شاخه ۳ متری) بریده می شود.

- اعمال ضد زنگ یا گالوانیزه کردن : از آنجا که میلگرد بستر در معرض رطوبت و محیط قلیایی ملات قرار میگیرد، باید در برابر زنگ زدگی و خوردگی مقاوم باشد. بدین منظور، در آخرین مرحله تولید، این المان فولادی با یک پوشش محافظ از جنس روی (Zinc) پوشانده می شود. این فرآیند که به گالوانیزه کردن معروف است، مقاومت این المان را در برابر خوردگی، زنگ زدگی و فرسایش افزایش داده و طول عمر آن را بالا می برد.

تاریخچه میلگرد بستر چگونه شکل گرفت ؟

تاریخچه این المان فولادی به اوایل قرن نوزدهم میلادی و سال ۱۸۱۳ در اروپا و سپس آمریکا باز میگردد. ایده این نوع میلگرد از تلاش برای مقاوم سازی دیوارهای بنایی در برابر نیروهای کششی و جانبی شکل گرفت.

با گسترش تقاضا برای استفاده از این روش، در حدود ۷۰ سال پیش، استاندارد و آییننامه های بین المللی توسط کمیته هایی مانند MSJC در کشورهای غربی تدوین شد تا استفاده از آن، استاندارد سازی شود.

تاریخچه استفاده در ایران، رسما از سال ۱۳۹۲ شمسی شروع شد و به طور رسمی و الزامی در مبحث هشتم مقررات ملی ساختمان گنجانده شد و رفته رفته با انتشار پیوست ششم استاندارد ۲۸۰۰ (طراحی لرزهای ساختمانها) به یکی از مدرن ترین و مؤثر ترین راهکارها برای مهار لرزه ای دیوارهای غیرسازه ای تبدیل گردید.

ویژگی های میلگرد بستر

- دارای قطر استاندارد ۴ میلی متر برای قرارگیری در ملات

- دارای سطح آجدار جهت افزایش حداکثری چسبندگی و درگیری

- تنوع تولید در عرض های 5.5، 11 و 15 سانتی متر متناسب با عرض انواع بلوک ساختمانی

- از جنس فولاد گالوانیزه ضد زنگ و کاملاً ضد خوردگی و فرسایش

- تولید شده در دو شکل پرکاربرد نردبانی و خرپایی (زیگزاگی)

- ساخته شده با جوشکاری مقاومتی دقیق و بسیار محکم

- مقاومت کششی و سختی بالا در برابر زلزله و نیروهای جانبی

- ثبات ابعادی و پایداری ساختاری مفتولها در طول زمان

- دوام و طول عمر بسیار بالا

- وزن سبک و نصب خیلی آسان

- هزینه بسیار پایین نسبت عملکرد

کاربرد های میلگرد بستر

کاربرد اصلی، مسلح کردن و مقاوم سازی دیوارهای بنایی در برابر نیروهای خارج از صفحه (نیروهای جانبی) است. هدف نهایی استفاده از این المان فولادی، افزایش چشمگیر انسجام لرزه ای دیوار غیر سازه ای و جلوگیری از فروریختن آن هنگام زلزله است. این المان فولادی به طور گسترده در انواع دیوارهای مصالح بنایی باربر و غیر باربر به کار می رود. از مهم ترین کاربرد های آن می توان به موارد زیر اشاره کرد :

- تقویت و مهار لرزهای دیوارهای غیر باربر و غیرسازه ای شامل تیغه ها و دیوارهای پیرامونی، داخلی، جانپناه و بالکن ها.

- افزایش مقاومت دیوارهای باربر در برابر نیروهای جانبی.

- مهار دیوارهای بلوک سیمانی و سفالی در مقابل باد و فشار!

- مقاوم سازی دیوارهای آجری برای جلوگیری از آسیب های زلزله!

- پایدارسازی و کنترل حرکت خارج از صفحه دیوارها.

- پیشگیری از ترک خوردگی های ناشی از زلزله یا نشست سازه در دیوارها.

- افزایش انسجام و یکپارچگی دیوار با قفل کردن رج ها در هم.

مزایای میلگرد بستر

- افزایش مقاومت لرزه ای دیوارها : افزایش انسجام دیوار در حین زلزله و جلوگیری از فروریزش خارج از صفحه (واژگونی).

- بهبود مقاومت خمشی دیوارها : افزایش مقاومت و شکل پذیری خمش خارج از صفحه دیوار.

- افزایش مقاومت برشی دیوارها : بهبود مقاومت برشی داخل صفحه دیوار.

- جلوگیری از ترک خوردگی و کنترل آن ها : کنترل عرض و فواصل ترک های ناشی از جمع شدگی و تغییر شکل های حرارتی.

- بهبود شکل پذیری دیوار: افزایش کلی شکلپذیری و تغییرشکل دیوار.

- بهبود اتصال نما به دیوار : برقراری اتصال مکانیکی مطمئن برای نماهای دیوار (آجری یا سنگی).

- تقویت اطراف بازشوهای دیوار : تأمین تسلیحات مورد نیاز اطراف بازشوها (مانند پنجرهها و درها).

- اتصال دیوارهای متقاطع : ایجاد اتصال مناسب و قوی در دیوارهای عمود بر هم.

- اتصال دیوارهای دو لایه : امکان اتصال و یکپارچگی دیوارهای دولایه به یکدیگر.

- عدم نیاز به تزریق دوغاب : مسلح سازی دیوار بدون نیاز به پر کردن حفره های بلوک.

- سهولت در اجرا : نصب سریع و آسان بدون نیاز به تغییرات پیچیده در آجرچینی یا ساخت دیوار.

- عدم نیاز به مصالح خاص : عدم نیاز به استفاده از واحدهای بنایی با هندسه ویژه (مثلاً بلوکهای خاص).

- طول وصله و مهار کم : بخاطر ساختار شبکه ای و قطر کم مفتول، طول مورد نیاز برای وصله و مهار خیلی کم است.

- امکان اجرای افقی و قائم : قابل استفاده بین رجهای دیوار به صورت افقی و همچنین به شکل قائم داخل یا میان بلوک ها.

معایب میلگرد بستر

به عنوان یک محصول فنی، خود ذاتا ایرادی ندارد. معایب آن عمدتاً به چالشها و ملاحظات اجرایی مربوط می شوند. این معایب، معمولا در صورت نصب غیر اصولی یا عدم انجام محاسبات دقیق مهندسی بروز می کنند. استفاده صحیح از میلگرد بستر، همراه با رعایت استانداردها و طراحی مهندسی دقیق، عملکرد بی نقص آن را تضمین می کند. در ادامه مهمترین معایب این المان آورده شده است :

وابستگی شدید به محاسبات دقیق مهندسی

- قطر، تعداد و فاصله میلگرد باید توسط مهندس تعیین شود.

- عدم رعایت استانداردها یا انتخاب نادرست اندازه میلگرد و عرض آن نسبت به دیوار، کارایی محصول را کاهش می دهد.

حساسیت به کیفیت اجرا و پوشش ملات

- نصب میلگرد بستر باید اصولی و استاندارد انجام شود؛ پوشش ناکافی ملات یا فاصله گذاری نامناسب عملکرد لرزهای دیوار را کاهش میدهد.

- استفاده از گیره و قلاب میلگرد بستر برای اتصال به ستون ها ضروری است مگر اتصال دیوار به قاب سازه از طرق روش دیگری تامین شود.

لزوم استفاده از میلگرد گالوانیزه

- در مناطق مرطوب، استفاده از میلگرد معمولی خطر زنگ زدگی دارد بدین منظور میلگرد بستر حتما باید از جنس فولاد ضد زنگ یا گالوانیزه باشد.

- خوردگی میلگرد نه تنها طول عمر را کم میکند، بلکه می تواند به افزایش حجم و فشار روی دیوار منجر شود.

افزایش وزن جزئی دیوار

- وزن هر متر میلگرد کم است، اما در پروژههای بزرگ با رج های متعدد، بار مرده کلی سازه افزایش می یابد و باید در طراحی لحاظ شود.

محدودیت در دیوارهای خاص

- دیوارهای با ضخامت زیاد ممکن است نیاز به ابعاد خاص این میلگرد داشته باشند و در این شرایط سفارش ویژه لازم است.

افزایش نسبی هزینه اجرا

- هرچند این نوع میلگرد نسبتا ارزان است، اما چون تعداد زیادی از آن لازم است، در نهایت قیمت ساخت و ساز را افزایش می دهد.

انواع میلگرد بستر

به طور کلی، میلگرد های بستر (Bed Joint Reinforcement) بر اساس ساختار و شکل ظاهری به دو نوع اصلی تقسیم می شوند که انتخاب بین آن ها بستگی به نوع دیوار (باربر یا غیرباربر) و شدت بارهای جانبی وارده بر آن دارد.

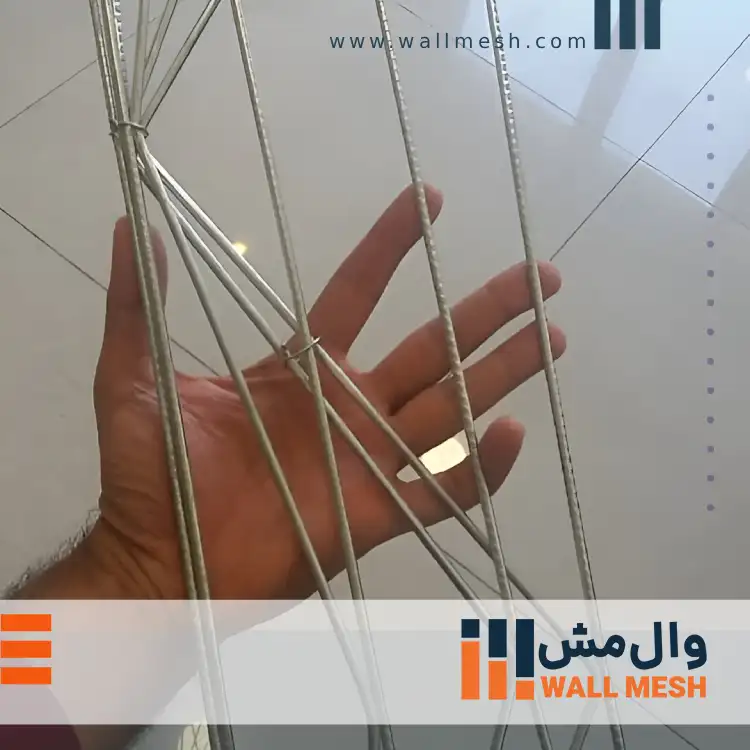

میلگرد بستر خرپایی (Truss)

میلگرد بستر خرپایی یا زیگزاگی به دلیل ماهیت خرپایی و شبکه های مثلثی اش، بالاترین سطح مقاومت را ارائه می دهد و بهترین گزینه برای تحمل بارهای جانبی بالاست.

ساختار آن شامل دو مفتول فولادی طولی موازی است که توسط یک مفتول زیگزاگی (به شکل خرپا) با جوش مقاومتی به یکدیگر متصل شده اند.

استفاده از آن هم در دیوارهای مصالح بنایی باربر و هم غیر باربر که در معرض نیروهای جانبی متوسط تا شدید (مانند زلزلههای شدید یا باد) قرار دارند، ایده آل است.

ساختار خرپایی این میلگرد، اتصال مکانیکی قوی با ملات ایجاد کرده و نسبت به نوع نردبانی، توزیع نیروها را بهتر و یکنواخت تر انجام می دهد.

با اختلافی ناچیز، وزن سنگینتری نسبت به نوع نردبانی دارد و کمی گرانتر نیز است.

میلگرد بستر نردبانی (Ladder)

این نوع نردبانی، نسبتا ساده تر است و مقاومت متوسطی را ارائه می دهد. بهترین گزینه برای تحمل نیروهای جانبی با شدت متوسط است.

ساختار آن شامل دو مفتول فولادی طولی موازی است که با مفتول های عرضی کوتاه و منظم (شبیه به نردبان) با جوش مقاومتی به هم متصل شده اند..

استفاده از میلگرد بستر نردبانی در تقویت و مهار دیوارهای غیرسازه ای و غیر باربر ایده آل است و نیازهای این دیوارها را در برابر نیروهای جانبی وارده به خوبی برآورد می کند اما نه به اندازه نوع خرپایی آن.

ساختار نردبانی، اتصال مکانیکی ساده تری با ملات دارد و توزیع تنش آن نسبت به خرپایی ضعیف تر است.

با اختلافی ناچیز، وزن سبک تری نسبت به نوع خرپایی دارد و کمی ارزان تر نیز است.

| مقایسه انواع میلگرد بستر | ||

| ویژگی اصلی | میلگرد بستر خرپایی | میلگرد بستر نردبانی |

| ساختار مفتول میانی | زیگزاگی (شبیه به خرپا) | نردبانی |

| میزان مقاومت | بالاترین سطح مقاومت | مقاومت متوسط تا خوب |

| اتصال به ملات بستر | اتصال مکانیکی قوی؛ توزیع تنش ها بهتر و یکنواخت تر | اتصال مکانیکی خوب؛ توزیع تنش ها محدودتر از مدل خرپایی |

| کاربرد اصلی | دیوارهای باربر و غیرباربر | دیوارهای غیرسازهای و غیر باربر |

| بهترین برای | زلزلههای شدید و نیروهای جانبی بالا | نیروهای جانبی با شدت متوسط |

| وزن و هزینه | نسبتاً سنگینتر و گرانتر | سبکتر و اقتصادیتر |

مشخصات فنی میلگرد بستر (مطابق با نشریه 729)

مشخصات فنی این المان فولادی به طور کامل توسط نشریه ۷۲۹ سازمان برنامه و بودجه کشور و پیوست ششم استاندارد ۲۸۰۰ تدوین شده است. این ضوابط، چارچوب لازم برای تضمین عملکرد لرزه ای میلگرد بستر را تعیین میکنند. از مشخصات فنی الزامی در این المان، می توان به موارد زیر اشاره کرد :

- قطر مفتول بین ۴ تا ۸ میلیمتر بوده و نباید از نصف ضخامت ملات بستر تجاوز کند.

- مفتولهای طولی حتماً باید آجدار باشند تا پیوستگی کافی با ملات ایجاد شود.

- فتولهای عرضی یا میانی (که دو میلگرد طولی را به هم متصل میکنند)، میتوانند ساده و صاف باشند.

- فولاد مصرفی باید دارای حداقل تنش تسلیم ۴۵۰ مگاپاسکال و تنش نهایی ۵۵۰ مگاپاسکال باشد.

- نسبت تنش نهایی به تنش تسلیم باید بیشتر یا مساوی ۱٫۲ باشد تا شکلپذیری میلگرد در حین زلزله حفظ شود.

- پوشش میلگرد باید گالوانیزه یا اپوکسی باشد. در محیطهای بسیار خورنده، استفاده از فولاد ضد زنگ (استنلس استیل) توصیه میشود.

- توصیه میشود عرض میلگرد بستر حدود ۳ سانتیمتر کمتر از ضخامت دیوار در نظر گرفته شود تا پوشش ملات بهطور کامل تأمین شود.

- در دیوارهای با ملات نازک (زیر ۳ میلیمتر)، مثل دیوار بلوک AAC، باید از میلگرد بستر با مقطع مستطیلی (کتابی) استفاده شود.

- جهت جلوگیری از خوردگی، میلگردها باید دارای پوشش گالوانیزه، پوشش اپوکسی، یا از جنس فولاد ضد زنگ (استینلس استیل) باشند.

- حداکثر فاصله مجاز بین میلگردهای بستر، ۴۵ سانتیمتر یا معادل یک ردیف در میان است.

- حداقل پوشش ملات روی میلگرد باید بین ۱۰ تا ۱۵ میلیمتر باشد (بسته به شرایط محیطی).

- حداقل طول همپوشانی در محل وصله میلگردهای بستر ۷۵ برابر قطر مفتول میباشد.

| مشخصه فنی (الزام آییننامه ای) | ضابطه و مقدار الزامی |

| قطر مفتول | 8-4 میلی متر |

| تنش تسلیم | ≥ 450 مگاپاسکل |

| نسبت تنش نهایی به تسلیم | ≥ 500 مگاپاسکل |

| نوع پوشش ضد خوردگی | گالوانیزه، اپوکسی یا فولاد ضد زنگ (استنلس استیل) |

| اجباری بودن آج | مفتولهای طولی باید آجدار باشند؛ مفتولهای میانی میتوانند صاف باشند. |

| پوشش ملات | 15-10 میلیمتر (بسته به شرایط محیطی) |

| توصیه عرض میلگرد | حدود ۳ سانتیمتر کمتر از ضخامت دیوار (برای تأمین پوشش ملات) |

| حداکثر فاصله عمودی | ۴۵ سانتیمتر یا معادل یک ردیف در میان |

| حداقل طول همپوشانی (وصله) | ۷۵ برابر قطر مفتول |

جنس میلگرد بستر

به عنوان یک تقویت کننده که به صورت دائمی در درون ملات بستر و بین رج های دیوار مدفون می شود. بنابراین، جنس آن مستقیماً بر طول عمر، دوام، مقاومت و عملکردش تأثیر می گذارد. طبق ضوابط فنی، فولاد مصرفی در ساخت میلگرد بستر، باید به طور کامل در برابر خوردگی محافظت شود. این تقویت کننده فلزی بر اساس جنس در سه نوع اصلی تولید می شود که باید متناسب با شرایط محیطی پروژه انتخاب شود. انواع این المان فولادی از نظر جنس شامل موارد زیر است:

فولاد گالوانیزه (Galvanized Steel)

میلگرد بستر گالوانیزه از فولاد ساخته شده و با پوشش روی (Zinc) محافظت می شود تا از تماس مستقیم رطوبت و اکسیژن با فولاد جلوگیری شود. این نوع میلگرد برای بیشتر پروژه های با شرایط محیطی معمول مناسب بوده، مقاومت کافی در برابر خوردگی و زنگزدگی دارد و گزینهای اقتصادی و رایج محسوب میشود. لازم است هنگام استفاده، پوشش ملات حداقل ۱۰ تا ۱۵ میلیمتر رعایت شود تا دوام و عملکرد این المان تضمین گردد.

فولاد ضد زنگ (استنلس استیل- Stainless Steel)

میلگرد بستر استنلس استیل از آلیاژهای فولادی خاص ساخته شده و به طور ذاتی مقاومت بسیار بالایی در برابر خوردگی و زنگ زدگی دارد. از این نوع برای پروژههای واقع در محیطهای مرطوب، خورنده، صنعتی یا ساحلی که خطر خوردگی بالا است، بهترین گزینه به شمار میرود. اگر چه دوام آن بالاتر است، اما هزینه اش نسبت به مدل گالوانیزه بیشتر است.

فولاد با پوشش اپوکسی (Epoxy Coated Steel)

طبق ضوابط نشریه ۷۲۹، این المان فولادی میتواند با پوشش اپوکسی در برابر خوردگی مقاوم شود. این پوشش، فولاد معمولی را ضد زنگ و ضد خوردگی می کند و هزینه ای بین میلگرد گالوانیزه و استنلس استیل دارد. پوشش زینک ریچ اپوکسی، مقاومت بیشتری نسبت به گالوانیزه و نزدیک به استنلس استیل ایجاد میکند. اجرای صحیح این پوشش و رعایت ضخامت ملات برای حداکثر چسبندگی و دوام این نوع میلگرد، الزامی است.

سایز استاندارد میلگرد بستر در بازار

در بازار مصالح ساختمانی، تولید این محصول با رعایت ضوابط فنی و استانداردهای آییننامهای انجام میشود. این محصولات بر اساس ابعاد رایج بلوکهای بنایی و نیازهای اجرایی، در سه عرض استاندارد تولید شدهاند تا نصب سریع و مطمئن و هماهنگی کامل با ضخامت دیوارها را فراهم کنند.

| انواع سایز موجود در بازار | ||||

| عرض میلگرد (سانتی متر) |

قطر مفتول (میلیمتر) |

طول شاخه (متر) |

مدل | قیمت |

| ۵.۵ | 4 | ۳ | نردبانی / خرپایی | تماس بگیرید |

| ۱۱ | 4 | ۳ | نردبانی / خرپایی | تماس بگیرید |

| ۱۵ | 4 | ۳ | نردبانی / خرپایی | تماس بگیرید |

وزن میلگرد بستر

وزن ابن محصول شامل تمام اجزای آرماتور، از جمله میلگردهای طولی و مفتول میانی است و در طراحی سازه، تعیین بار وارده و برآورد هزینه پروژه اهمیت دارد. هرچند آرماتور بستر نسبت به سایر مصالح ساختمانی سبک است، اما در تعداد بالا وزن قابل توجهی به سازه اضافه میکند. برای محاسبه وزن میلگرد بستر باید وزن هر یک از مفتول ها (طولی و میانی) محاسبه نهایتا جمع شوند. دو فرمول برای محاسبه وزن میلگرد (مفتول) وجود دارد.

فرمول 1 (روش جدید محاسبه وزن میلگرد)

| 1000/(πr^2×ρ×L) = وزن میلگرد (کیلوگرم) |

- r = شعاع میلگرد (بر حسب سانتی متر)

- ρ = چگالی فولاد (7.86 گرم بر سانتی متر مربع)

- L = طول میلگرد (بر حسب سانتی متر)

فرمول 2 (روش جدید محاسبه وزن میلگرد)

| 162/(d^2×L) = وزن میلگرد (کیلوگرم) |

- d = قطر میلگرد (بر حسب میلی متر)

- L = طول میلگرد (بر حسب متر)

جدول وزن میلگرد بستر در سایزهای مختلف

| وزن | ||||

| عرض میلگرد (سانتی متر) |

قطر مفتول

(میلیمتر) |

طول شاخه

(متر) |

مدل | وزن |

| 5.5 | 4 | ۳ | خرپایی | 844 |

| 11 | 4 | ۳ | خرپایی | 870 |

| 15 | 4 | ۳ | خرپایی | 900 |

| 5.5 | 4 | ۳ | نردبانی | 630 |

| 11 | 4 | ۳ | نردبانی | 670 |

| 15 | 4 | ۳ | نردبانی | 700 |

نحوه محاسبه مقدار مورد نیاز میلگرد بستر

برای محاسبه مقدار مورد نیاز در پروژه، لازم است معیارهای آیین نامه ای، ابعاد دیوارها و نحوه اجرای وصله ها همزمان بررسی شوند. خرید این المان صرفاً بر اساس وزن یا تعداد شاخه انجام نمی شود، بلکه باید طول کل مصرفی با توجه به ردیف های اجرایی دقیق محاسبه گردد. در ایران، دو روش برای تعیین میزان مصرف وجود دارد :

- روش محاسباتی (مهندسی) : در این روش لازم است سطح مقطع مفتول های این المان حداقل معادل ۰٫۰۰۰۷ سطح مقطع مؤثر دیوار باشد. این روش برای پروژه های حساس تر و دیوارهای با اهمیت ساز های توصیه می شود.

- روش تجویزی (اجرایی و متداول) : این روش سادهتر و در اغلب پروژههای ساختمانی مورد استفاده است. در این روش، به ازای هر ۴۰ تا ۴۵ سانتی متر ارتفاع دیوار، باید یک ردیف از این المان فولادی نصب شود.

مراحل محاسبه مقدار مورد نیاز در این روش عبارت است از :

تعداد ردیف های میلگرد بستر در دیوار=[ارتفاع دیوار/فاصله ردیف ها]+1

طول یک ردیف میلگرد بستر = طول کل دیوار های غیر سازه ای ساختمان

طول مورد نیاز برای تمامی ردیف ها = طول یک ردیف × تعداد کل ردیف ها

تعداد کل شاخه های مورد نیاز در ردیف ها = طول مورد نیاز برای تمامی ردیف ها/3

تعداد شاخه های اضافه برای وصله ها = طول همپوشانی هر شاخه (75 برابر قطر مفتول) × تعداد کل شاخه ها/3

میزان حجم خرید = جمع کل تعداد شاخه ها

نمونه مثال متره و برآورد و محاسبه میلگرد بستر مورد نیاز در پروژه

فرض کنید :

- طول کل دیوارهای غیرسازه ای ساختمان = 50 متر

- ارتفاع دیوارها = ۳ متر

- فاصله بین ردیف های میلگرد بستر = ۴00 میلیمتر

- قطر مفتول = ۴ میلیمتر

- طول همپوشانی = 4*75 = 300 میلی متر = 0.3 متر

حل مسئله :

عدد 7=1+{400/3000} = تعداد ردیف های میلگرد بستر در دیوار

متر 50 = طول یک ردیف میلگرد بستر

متر 350 =50×7 = طول مورد نیاز میلگرد بستر برای تمامی ردیف ها

شاخه 117 =3/350 = تبدیل طول کل به شاخههای ۳ متری

شاخه 12 =3/0.3×117 = تعداد شاخه های اضافه برای وصله ها

شاخه 129 =12+117 = میزان حجم مورد نیاز برای سفارش

نحوه اجرای میلگرد بستر و ضوابط آن

- مطالعه نقشه ها و بررسی ابعاد: قبل از شروع، مشخصات این المان فولادی، ابعاد و فواصل قرارگیری آن ها در دیوار را با دقت از روی نقشه بررسی کنید و تمام مراحل اجرای دیوار را مطابق با آن پیش ببرید.

- آغاز دیوارچینی و آماده سازی برای نصب میلگرد بستر: نصب معمولاً پس از اجرای چند رج ابتدایی دیوار انجام میشود. دیوار را تا ارتفاع مورد نیاز بالا ببرید و در همان نقطه، عملیات نصب میلگرد بستر را انجام دهید.

- برش و آمادهسازی: معمولاً در شاخه های سه متری عرضه می شود. در دیوارهای بلندتر از سه متر، لازم است میلگردها را برش داده و آماده کنید.

- قرار دادن روی ردیف مصالح: میلگرد بستر را بهطور کامل روی ردیف مصالح قرار دهید، به طوری که دقیقاً در وسط رج دیوار باشد و از هر طرف حدود 1 تا 1.5 سانتیمتر فاصله داشته باشد تا پس از اعمال ملات، کاملاً مدفون شود.

- رعایت همپوشانی میلگردهای بستر: در محل اتصال دو میلگرد بستر، طول همپوشانی باید رعایت شود. مطابق نشریه 729، طول همپوشانی حداقل 75 برابر قطر میلگرد است.

- اعمال ملات: ملات به طور یکنواخت ریخته شده و با ماله در کل رج دیوار پخش می شود تا اتصال کامل و محکم برقرار شود. طبق ضوابط 729، ضخامت ملات باید بین 10 تا 15 میلی متر در نظر گرفته شود.

- ادامه دیوارچینی و تکرار مراحل: مراحل بالا تا رسیدن به رج آخر دیوار تکرار می شوند و در فواصل مشخص، میلگرد بستر اجرا می شود.

- کنترل شاقول و تراز بودن دیوار: دیوار باید بررسی شود تا در طول و ارتفاع، صاف و قائم باشد.

نحوه اتصال میلگرد بستر به قاب سازه

اتصال این المان فولادی به قاب سازه به نوع مهار جانبی دیوار بستگی دارد. در شرایطی که میلگرد بستر وظیفه مهار دیوار به ستون را بر عهده داشته باشد، از قلاب و گیره میلگرد بستر برای اتصال به قاب سازه استفاده میشود. در این حالت، ابتدا گیره با پیچ و رولپلاک (در بتن) یا جوشکاری (در فلز) به سطح ستون یا دیوار برشی نصب می شود، سپس قلاب در گیره قرار گرفته و شاخک های آن روی این محصول که در ملات رج دیوار جایگذاری شده است، قرار میگیرد. این روش یک اتصال لغزشی ایجاد می کند که ضمن مهار دیوار، امکان جابجایی جزئی آن را نیز فراهم میسازد.

در صورتی که دیوار با روشهای دیگری مانند اتصال کشویی (بنبشی یا ناودانی) یا اتصال ارتجاعی (بست رادیکالی) به قاب سازه متصل و مهار شده باشد، این المان نیازی به اتصال مستقیم به ستون ندارد. در این حالت، این المان صرفاً برای تقویت داخلی دیوار و جلوگیری از ترکهای افقی در ملات رج دیوار اجرا میشود.

تفاوت میلگرد بستر با وال پست

میلگرد بستر و وال پست (ویند پست) هر دو المان های الزامی برای تقویت دیوارهای غیرسازهای در برابر نیرو های جانبی به خصوص زلزله هستند، اما مکانیسم و راستای عملکرد آنها متفاوت است. وال پست (وادارهای قائم) که معمولاً از پروفیلهای فولادی ساخته میشود، المانی قائم است که دیوارهای با طول زیاد (بیش از 4 متر) را به دهانه های کوتاه تر تقسیم میکند. هدف اصلی آن مهار دیوار در برابر نیروهای جانبی عمود بر صفحه و جلوگیری از کمانش و خمش قائم دیوار است.

در مقابل، میلگرد بستر، که از مفتولهای فولادی ساخته شده، المانی افقی است که در بندهای ملات قرار میگیرد. وظیفه اصلی آن تقویت داخلی دیوار، افزایش ظرفیت خمشی افقی و کنترل ترکهای قطری و افقی ناشی از تنشهای زلزله است.

با وجود این تفاوت ها، مکمل یکدیگرند و اجرای همزمان میلگرد بستر در وال پست پایداری دیوار را در برابر نیروهای جانبی تضمین میکند.

حذف میلگرد بستر از سیستم وال مش

در روش های جدید مهار لرزه ای دیوار، استفاده از این المان فولادی به دلیل افزایش وزن سازه و بالا بودن هزینه اجرایی، به مرور در حال حذف شدن است. هرچند این نوع میلگرد از نظر مقاومتی عملکرد قابل قبولی دارد، اما وزن زیاد آن باعث افزایش جرم لرزه ای ساختمان می شود و در نهایت می تواند رفتار سازه در برابر زلزله را ضعیف کند. علاوه بر این، هزینه تهیه و اجرای میلگرد بستر و وال پست نیز گران است، به همین دلیل، امروزه کارفرمایان، مهندسان و مجریان ساختمانی، به استفاده از روش های جایگزین که سبک تر و ارزان تر هستند، تمایل دارند.

یکی از جدید ترین و کارآمد ترین روشها، وال مش است که در آن هیچ نیازی به استفاده از میلگرد بستر یا والپست (وادار) وجود ندارد. این روش بر پایه تسلیح دیوار با شبکه فایبرگلاس انجام می شود و وزن بسیار کمی دارد (در حدود ۲۰۰ گرم در هر مترمربع) که در مقایسه با سیستمهای سنتی، فوقالعاده سبک محسوب میشود. مش فایبرگلاس در این سیستم جایگزین همزمان میلگرد بستر و وال پست شده و مقاومت بسیار بالاتری در برابر نیروهای جانبی و زلزله فراهم میکند. برای اجرای این روش، رعایت کامل دستورالعمل وال مش الزامی است.

قیمت میلگرد بستر چقدر است ؟

قیمت این المان فولادی به عوامل مختلفی مانند نوع و قطر مفتول، ابعاد، پوشش ضد زنگ و برند سازنده بستگی دارد و به همین دلیل نمی توان رقم دقیقی برای آن ارائه داد. علاوه بر هزینه خرید، هزینه این المان شامل متریال مصرفی، حمل و نقل و تجهیزات اجرایی نیز می شود. همچنین، دستمزد اجرای میلگرد بستر بر اساس پیچیدگی دیوار، تعداد رج ها و نحوه اتصال به قاب سازه محاسبه میگردد. برای برآورد دقیق، لازم است شرایط پروژه بررسی و استعلام قیمت روز انجام شود.

وقت بخیر امروزه متخصصان ومهندسان صنعت ساختمان برای سازه های مرتفع استفاده از میلگرد بستررا توصیه میکنندیا اجرای وال مش

وازنظررعایت استانداردهای ایمنی کدام روش تایید شده است؟

سلام مهندس عزیز

بله، سیستم وال مش که از روش های نوین در مهار دیوار های عیر سازه میباشد مورد تایید پیوست 6 استاندارد 2800 بوده و میتوانید این سیستم را به راحتی جایگذین سیستم های قدیمی مهار دیوار مانند اجرای میلگرد بستر کنید

سلام روزبخیر

آیا میلگرد بستر برای ساخت دیوارهای متقاطع مناسب است؟

سلام وقت بخیر

بله میلگرد بستر میتواند برای ساخت دیوارهای متقاطع مناسب باشد، اما باید با توجه به شرایط خاص و نیازهای طراحی، از آن استفاده شود. دیوارهای متقاطع، نیاز به تقویت ویژهای دارند تا بتوانند بارهای وارده را به خوبی تحمل کنند و در برابر نیروهای زلزله مقاوم باشند. برای آشنایی بیشتر با دیتیل های اجرایی این مقطع میتوانید بند 7- اتصال دیوار هاي غیر سازه اي به یکدیگر -2-4-1- پ پیوست 6 استاندارد 2800 را مطالعه نمایید